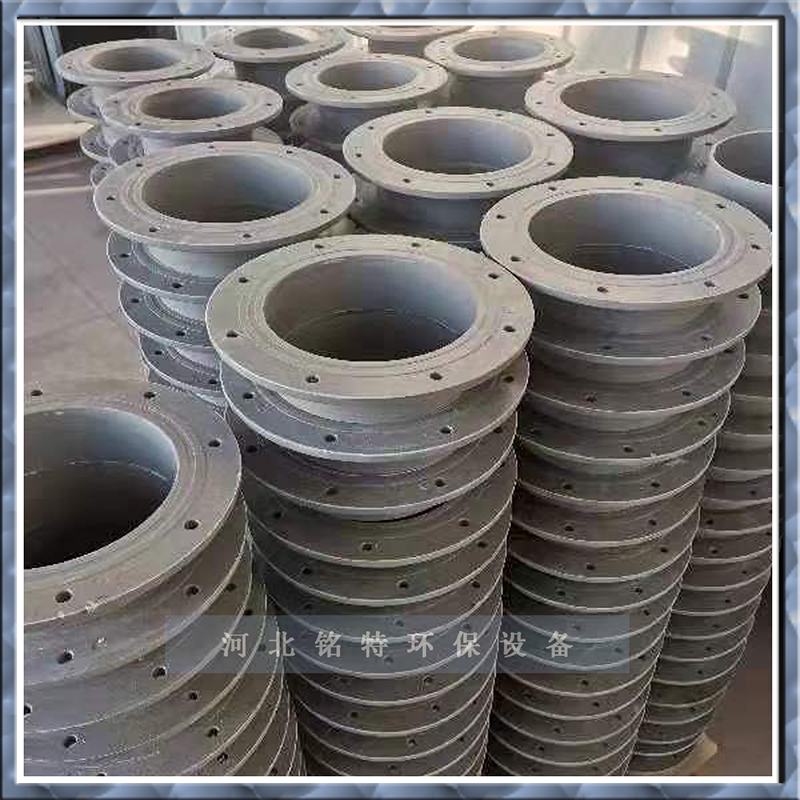

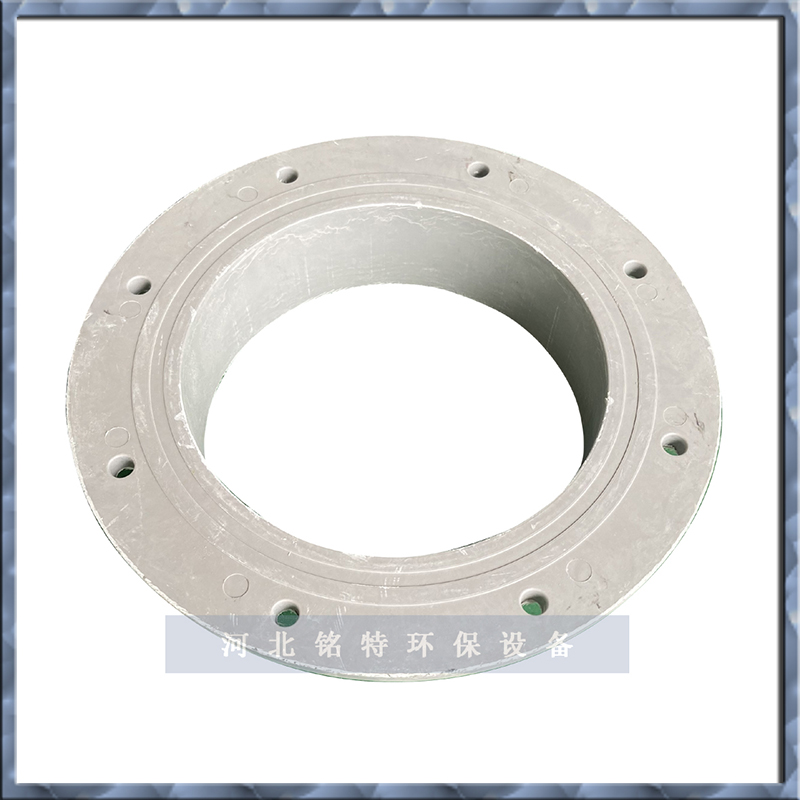

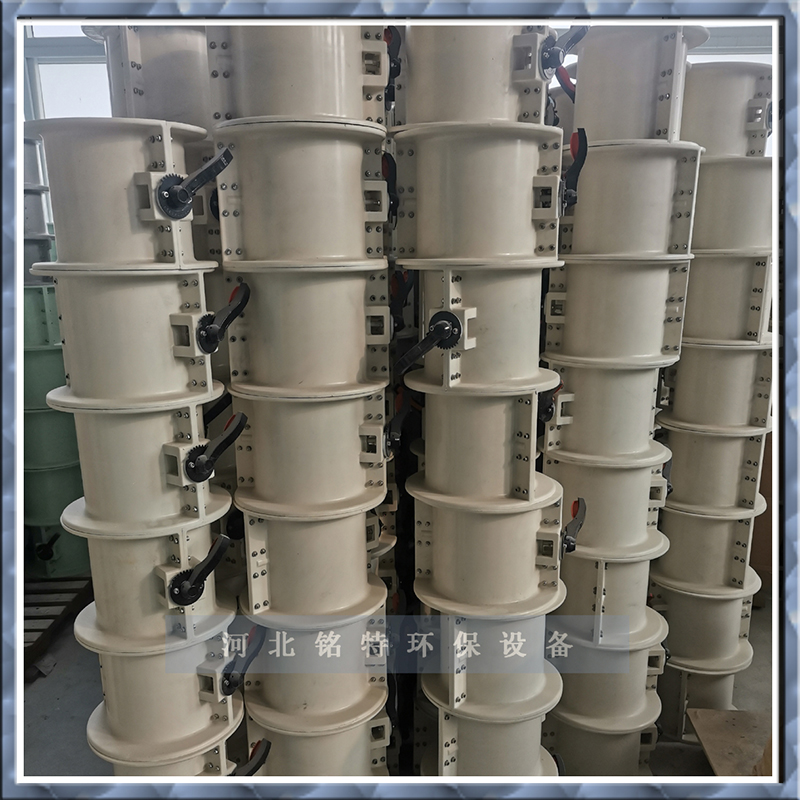

模壓閥門 調節閥門 風(fēng)量調節閥 手動閥 通(tōng)風法蘭我公(gōng)司為生產各(gè)種模壓閥門廠家,量大從優。產品(pǐn)介紹應(yīng)用於各類腐蝕性(xìng)氣體的通(tōng)風管道中,作為氣體介(jiè)質調(diào)節流(liú)量或關閉(bì)的管(guǎn)道控製裝置。是一種結構簡單的調節閥,同時(shí)也可用於低壓管道介質的開關控製。通風蝶閥是一種非密閉型蝶閥。產品為玻璃(lí)鋼材質(zhì),氣體介(jiè)質(zhì)接觸部位沒有任何金

模(mó)壓閥門 調節閥門 風量調節閥 手動閥 通風法蘭

我公(gōng)司為生產各種模壓閥門廠家,量大(dà)從優。

產品介紹

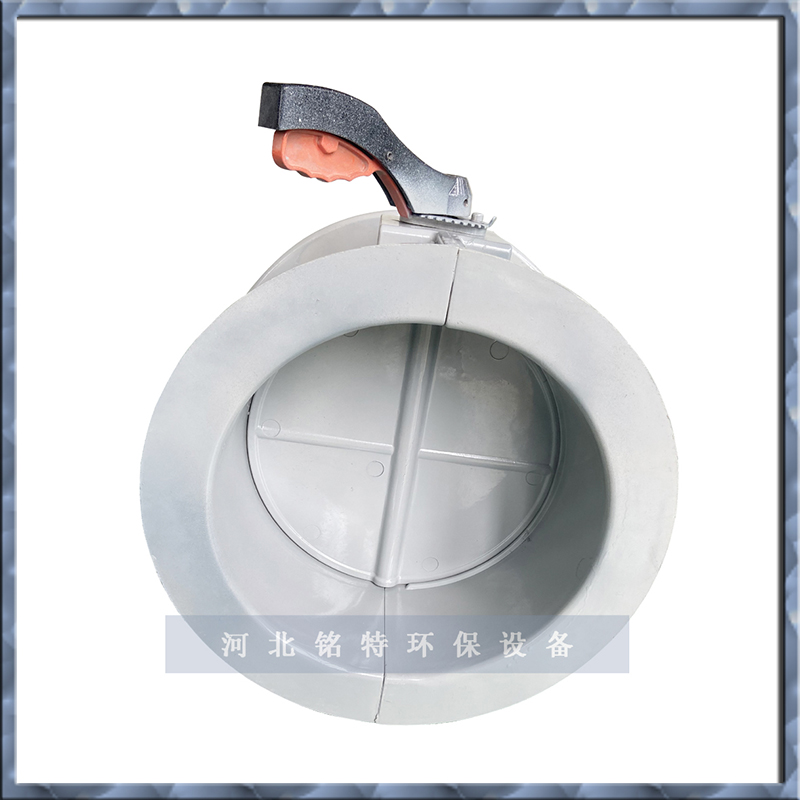

應(yīng)用於各類腐蝕性(xìng)氣體的通風管道中,作為氣體介質調節流量或關閉的管道控製裝置。

是一種結構(gòu)簡單的調節閥,同時也可用(yòng)於低壓管(guǎn)道介質的開關控製。通風蝶閥是一種非密閉型蝶閥。

產品為玻璃鋼材質,氣體介質接觸部(bù)位沒(méi)有任何金屬(shǔ)件(jiàn),可耐一(yī)般的(de)酸堿性腐蝕。

工作原理

風閥通過手柄帶動驅動執行機構,使蝶板在90°範圍內設有10個(gè)角(jiǎo)度卡點以達到啟閉或調節介質流量的目的。

模壓工藝

SMC成型工藝是將片狀模塑料放到已經加熱到指(zhǐ)定溫度的模具中,通過液壓機加壓,使熔隔片狀模塑料均勻的充滿模腔(qiāng),再(zài)經過一段時間的保壓加熱固化(huà)成型。SMC模壓材料主(zhǔ)要由樹脂、固化劑、填(tián)料、增稠劑、脫模(mó)劑、色漿和低收縮以及SMC專用紗等構(gòu)成

壓製工藝

1、壓製前準備(bèi)

(1)SMC的質量檢查(chá)

質量對成型工藝過程及製品質量(liàng)有很大的影響。因此,壓製前必須了解(jiě)料的質量,如樹脂糊配方、樹(shù)脂糊的(de)增稠曲線、玻纖含量、玻纖(xiān)浸潤劑類型。單重、薄膜剝離性,硬度及質量均勻性等(děng)。

(2)剪裁

按(àn)製品的結構形狀,加料位置,流(liú)程決定剪裁(cái)的形狀與尺寸,製作樣板,再按樣板裁料。剪裁的形狀多為方形或圓形,尺寸多(duō)按製品表麵投影麵積的40%一80%。為防止外界雜質的汙染,上下薄膜在裝料前才揭去。

(3)設備的準備

①熟悉壓機的各(gè)項操作(zuò)參數,尤其要調整好工(gōng)作壓力和壓機運行速度及台麵平行度等。

②模具安裝(zhuāng)一定要水(shuǐ)平(píng),並(bìng)確保安裝位置在壓機台麵的中心,壓製前要先徹底清理模具,並塗脫模劑。加料前要用(yòng)幹淨紗布將脫模劑(jì)擦均,以免影響製品外觀。對於新模具,用(yòng)前須去油(yóu)。

2、加料

(1)加料量的確(què)定

(2)加料麵積的確定

加料麵積的大小,直接影響到製品的密實程度,料的流動距離和製品表麵質量。它與SMC的流動與固化特性、製品性能要求、模具結構等有關。一般加料(liào)麵積為40%-80%,過小會因流程過長而導致玻纖取向(xiàng)。降低強度,增加波紋度,甚至不(bú)能充滿模腔。過大,不利於排(pái)氣,易產生(shēng)製品內裂紋。

(3)加料位置與方式

加料位置與方式直接(jiē)影響到製品的外觀,強度與方向性(xìng)。通常情(qíng)況下,料的加料位(wèi)置應在模(mó)腔(qiāng)中部。對於非對稱性複雜製品,加料位置必須確保(bǎo)成(chéng)型時料流同時到達模具成型內腔各端部。加(jiā)料方式必須有利於排氣。多層片材疊合(hé)時,*好將料塊按上(shàng)小下大(dà)呈寶塔形疊置。另(lìng)外,料塊盡量不要分開加,否則會(huì)產(chǎn)生空氣裹集和熔接區,導致製品強度下降。

3、成型

當料(liào)塊進入模腔後,壓機(jī)快速下行。當上、下模吻合時,緩(huǎn)慢施加所(suǒ)需成型壓力,經過(guò)一定的固化製度(dù)後,製品成型結束。成型(xíng)過(guò)程中,要合理地選定各種成型工藝參數及壓機操作條件。

(1)成型溫度

成型溫度的高低,取(qǔ)決於樹脂(zhī)糊的固化體係(xì)、製品厚度,生產效率和製品結構的複雜程度。成型溫度必須(xū)保證固化(huà)體係引發、交聯反應的順利進行,並實(shí)現完全的固化。一般來(lái)說,厚度大的製品所選(xuǎn)擇的成型溫度應比薄壁製品低,這樣可以防止過高溫度在厚(hòu)製品內部產生過度的熱積聚。成型溫度的提高,可縮短相應的固化時間;反(fǎn)之,當(dāng)成型溫度降低時,則需延長相(xiàng)應的固化(huà)時間。成型(xíng)溫度應在*高固化速度和*佳成型條件之間權衡選定。

(2)成(chéng)型壓力

SMC成型壓力隨製品結構、形狀、尺寸及SMC增稠程度而異。形狀簡單(dān)的製品僅需5-7MPa的成(chéng)型壓力;形狀複雜的製品,成型壓力可達(dá)7-15MPa。SMC增稠程度越高,所需成型壓力也越大。

成型(xíng)壓力的大小與模具結構也有關係。垂直分(fèn)型(xíng)結構模具所需的成型壓力低於水平分型結構模具。配合間隙(xì)較小的模具比(bǐ)間隙較大的模具需較高壓力。

(3)固化時(shí)間

SMC在成型溫度下的固化時間(也叫保溫時間)與它的性質及固化體係、成型(xíng)溫度、製品厚度和顏色等因素有關。

4、壓機操作

由於SMC是(shì)一種(zhǒng)快速固化係統,因(yīn)此壓機的快速閉合十分重要(yào)。如果加料後,壓機閉合過緩,那(nà)麽易在製品表麵出現預固化補斑,或產(chǎn)生缺(quē)料(liào)、或尺寸過大。在實現快速閉合的同時,在壓機行程終點(diǎn)應細心調節模具閉合速度,減緩閉合過程,利於排氣。