雙堿法脫硫塔鍋爐廢(fèi)氣脫硫塔電廠(chǎng)大(dà)型脫硫(liú)塔鋼廠燒結煙氣脫硫產品屬訂(dìng)製產品,以上報價(jià)為定金鈉鈣雙堿脫硫工(gōng)藝鈉鈣雙堿法脫硫工藝(Na2CO3/Ca(OH)2)是在石灰石/石膏法基礎上結合鈉堿法發展起來的工藝,它克服了石灰石/石膏法容易結垢、鈉堿法運行費用高(gāo)的缺點。它(tā)利(lì)用(yòng)鈉鹽易溶於

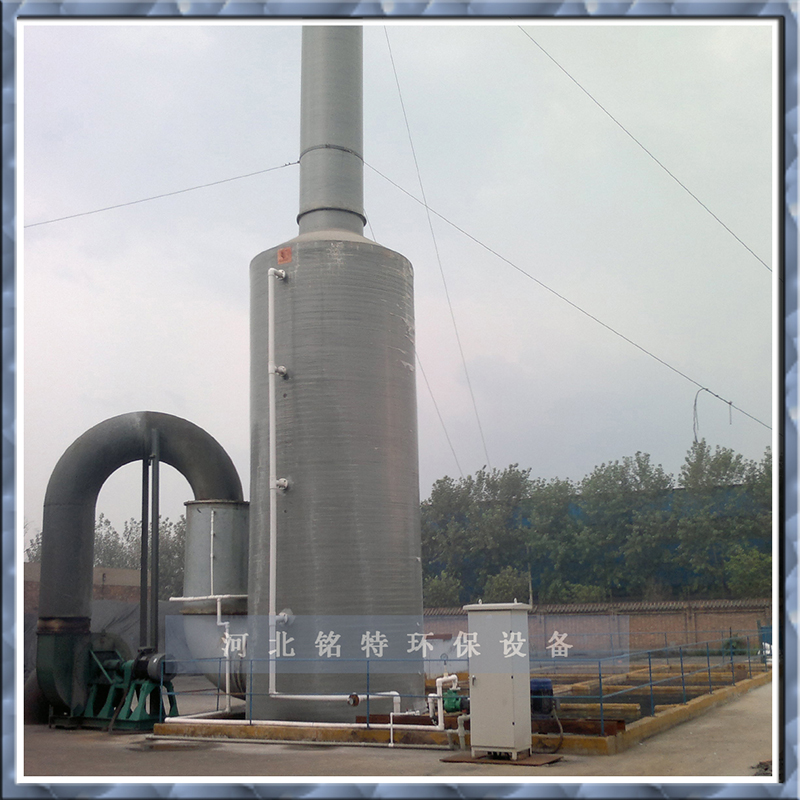

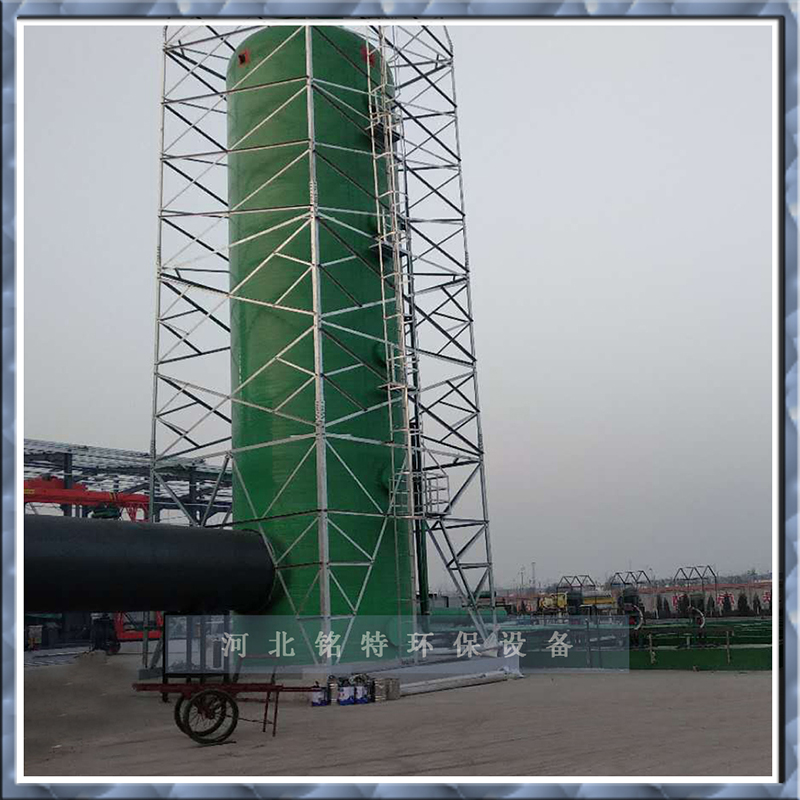

雙(shuāng)堿法脫硫塔 鍋爐廢氣脫硫塔 電廠大型脫硫塔 鋼廠燒結(jié)煙氣脫硫

產品屬訂製產品,以上報價為定金

鈉鈣雙堿脫硫工藝

鈉鈣雙堿法脫硫工(gōng)藝(Na2CO3/Ca(OH)2)是在石灰石/石膏法(fǎ)基礎上結(jié)合鈉堿法發展起來的工藝,它克服(fú)了石(shí)灰石/石膏法容易結垢、鈉(nà)堿法運行費用高的(de)缺點。它利用鈉鹽易(yì)溶於水,在脫硫除(chú)塵塔內部采用鈉堿吸收SO2,吸收後的(de)脫硫液在再生池內利用廉價的石灰進行再生,從而使得鈉(nà)離子循環吸收利(lì)用(yòng)。

該工藝綜合石灰法與鈉(nà)堿法的(de)特點,既解決了石灰法的塔內易結垢(gòu)的問題,同時又具備鈉堿法吸收效(xiào)率高的優點。

工藝流程(chéng)介紹

鍋爐產(chǎn)生的(de)煙氣首先由引風機正壓沿切線送入旋流板脫硫除塵塔內(煙氣進口設置在脫硫除塵塔中下部),在脫硫除塵塔的入口處(chù)設置了予降溫脫硫係統,經過降溫後的煙氣(qì)進入脫硫除塵塔。在脫硫除塵塔內首先設置一層吸收(shōu)旋流板--煙氣與脫硫劑混合反應層,煙(yān)氣(qì)由下而上與噴淋漿液逆流接觸,兩(liǎng)者充分混(hún)合;在吸收旋流板上下設置二層霧化係統,在該區段空(kōng)間充滿著(zhe)由霧化器噴出的(de)粒徑為100~300μm的霧化(huà)液滴,煙氣中SO2與吸收堿液再次反應,脫除80%以上的二氧化硫。噴霧(wù)係統的合理選型及科(kē)學布(bù)置,使該(gāi)霧化區形成無死角、重(chóng)疊少的霧狀液(yè)體均勻分布的霧化區(qū)段,煙氣較長時間內在霧化區中穿行,煙(yān)氣中(zhōng)SO2有了充足的機會與脫硫(liú)液接觸(chù),並不斷與霧滴相碰,其中SO2與吸收液進行反應,從而(ér)被脫除,同時(shí)殘留煙(yān)塵(chén)被帶上“水珠”,質量增大,落(luò)入脫硫除(chú)塵塔底部。

在二層霧化噴淋層上方設置一層除塵旋流板及水膜溢流(liú)槽,用以提升除塵效果。

脫硫除塵(chén)後的液體由脫硫除塵塔底部流(liú)入反應池與石灰漿液進行再(zài)生反應,反應後的漿液流入沉澱池進行(háng)沉澱再生,再生後的上清液(鈉堿)溢流入清液池,在清(qīng)液池內適當補充一定量的堿液後經循環泵再次送入噴淋係統中。

經脫硫後的煙氣通(tōng)過(guò)塔頂(dǐng)旋流(liú)板除霧器時,利用(yòng)其導向作用(yòng)產生強大的離心力,將煙氣中(zhōng)的液滴分離出來,達到同時(shí)除塵除霧的效果。潔淨煙氣終達標排(pái)放。

工(gōng)藝原理

鈉鈣雙堿法[Na2CO3/Ca(OH)2]采用純堿啟動,鈉鈣吸收SO2、石(shí)灰再生的方法。其基本(běn)化學原理可分脫(tuō)硫過程(chéng)和再生過程:

Ⅰ、脫硫過程

Na2CO3 + SO2 → Na2SO3 + CO2 (1)

2NaOH + SO2 → Na2SO3 + H2O (2)

NaCO3 + SO2 + H2O →2NaHSO3 + CO2 (3)

(1) 式為(wéi)吸收啟動反應式;

(2) 式為主要反應式(shì),pH>9(堿性較高時)

(3) 式為當堿性降低到中性甚至酸性時(5<pH<9)

Ⅱ、再生過程(chéng)

2NaHSO3 + Ca(OH)2 → Na2SO3 + +CaSO3↓ + 2H2O (5)

NaSO3 + Ca(OH)2 → 2NaOH + CaSO31/2 H2O (6)

在石灰漿液(石灰達到飽(bǎo)和狀況)中,中性(兩性)的NaHSO3很快跟石灰反應從而釋放出[Na+],隨後(hòu)生成的[SO32-]又(yòu)繼續跟石(shí)灰反應(yīng),反應生成的亞硫酸鈣以半水(shuǐ)化合物形式慢慢沉澱下來,從而使[Na+]得到再生,吸收液恢複對SO2的吸收能力,循環使用。

由於氧化副反應(NaSO3+1/2O2→NaSO4)生產的NaSO4難予再生,使堿(NaOH)的消耗量有所增加,需每天補充0.5kg燒堿(NaOH)。

脫硫除塵副產(chǎn)物為亞硫酸鈣或硫酸鈣(氧化後),用戶可以根據自己的需要,采用不同的方法(fǎ)對副產品進行(háng)處理。

工藝特點

與石灰石或石灰濕法脫硫工藝相比,雙堿法原則上有以下優點:

1、用鈉堿脫硫,循環水基本上是[Na+]的水溶液,在循(xún)環過(guò)程中對水泵、管(guǎn)道、設備均無腐蝕與堵塞現象(xiàng),便於設備運行與保(bǎo)養;

2、吸收劑的再生和脫硫渣(zhā)的(de)沉澱發生在塔外,這樣避免了塔內堵塞和磨損,提高了運行的可靠性,降低了(le)操作費用;

3、鈉基吸收液吸(xī)收SO2速(sù)度快,故可用較小的(de)液氣比,達到較(jiào)高的(de)脫硫(liú)效率,一般在90%以上;

4、對脫硫(liú)除塵一(yī)體(tǐ)化技術而言,可提高石灰的利用率。

結垢堵塞問題

管路結垢主要是晶相結垢;即沉澱物(wù)在管路及吸收設備內飽和結晶,並形成晶核,逐漸晶體擴(kuò)大,產生結晶堵塞。

鈉鈣雙堿法采用易溶性的鈉堿進行循環吸收,為清(qīng)潔吸收(shōu),吸收(shōu)產物均溶於水。脫硫渣亞硫酸鈣在循環池內經充分沉澱後,進入塔體(tǐ)的脫硫吸(xī)收液主要為鈉鹽,在塔內吸收SO2後,轉化成溶解度更大的亞硫酸氫鈉,不會在塔內形成結晶、結垢(gòu)。運行過(guò)程關鍵在於保持(chí)所需的鈉離子濃度與及時利用脫硫劑對脫硫液進行(háng)再生。

在塔盤空隙較小的部位增加一定的持液量(脫硫液的保有量)。有意識地增加此處(chù)的氣速,以加大自清洗的作用;在塔內操作工(gōng)況的設計上,不單單追求單一的(de)效率,而是(shì)求得效率與穩定(dìng)操作的平衡,結垢(gòu)與衝刷磨損的平衡;工藝上進行優化(huà),實現真正的(de)雙堿法工藝,較好的控製Ca2+進塔濃度,避免(miǎn)結垢。塔頂設置高(gāo)壓衝洗裝置,定期衝洗,減少結垢堵塞。